热板焊接与超声波焊接在汽车内饰件上的应用还是很多的,汽车的塑料油箱、蓄电池、车尾灯、手套箱等等常用热板工艺,门板、立柱、仪表板等汽车内饰件常用超声波工艺焊接。一起学习汽车内饰件焊接知识。

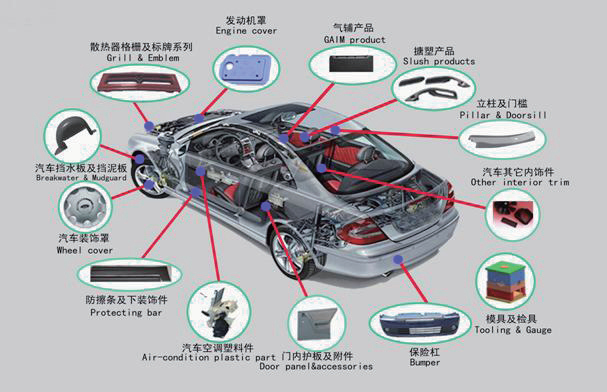

塑料以其质量轻、装饰性和手感好以及其较金属密度小、物理弹性良好、耐化学腐蚀性、着色性好、加工性能好、设计自由度大又环保节约的特点正逐渐取代了沉重 的金属材料,我们眼中的汽车工艺中塑料的应用离不开焊接技术,塑料焊接技术水平是衡量汽车生产新材料开发水 平的标志之一。汽车工业中包括热气焊、热工具焊、电阻 焊、感应焊、高频焊、激光焊、振动焊、超声波焊等各种塑料焊接方法,内容涉及各种焊接方法的原理最新的塑料焊接方法,广泛用于连接汽车仪表板、保险杠、进气歧管、燃油箱、液压油箱、蓄电池槽、灯罩、前后灯组件等多种零部件之中。

应用中的焊接技术

应用到汽车工业的塑料有:一种是可以在制作中进行 普通的烘漆操作的热固性塑料;一种是容易快速加工的热 塑性塑料。常用在汽车工业方面的塑料,塑料应用的方面的情况是:聚氨酯19.6%、热固性复合材料10.4%、聚氯乙烯12.2%、ABS8%等等。塑料的连接是其广泛应用的关键环节,塑料焊接经济、简单、快捷、可靠,在汽车工业中 适用于批量生产的塑料越来越受到汽车生产工业方面的青 睐。塑料焊接技术原理的发展水平在一定程度上成为衡量汽车生产工业应用塑料技术水平的指标。

汽车内饰件热板焊接

在生产方面,厂家一般使用热板焊接机控制热板焊接 模具方向的移动变化,同时使用液压驱动或侍服马达推动进行。其优点是在生产过程中,可用于应对不同要求的工件任何焊接制作,使制作完成后的工件焊接强度达到相关 标准,而且可以对缺少的塑料进行后期补偿。也可以依据 不同的生产需要,调整焊接程序,设备能在焊接过程中保 持稳定性,能保证工件加工后的焊接程度符合标准。这些焊接设备早就应用在汽车行业的生产环节,伴随汽车工业 的飞速发展,汽车工业对生产加工的零件结构、零件外形 和使用时间的要求不断提高,对其加工设备的性能要求也 越来越严格。通常情况下,设备的性能情况直接影响焊接零件的质量,工业生产过程中,设计者有必要根据即将生产零件的相关标准来应用设备和选择设备的驱动方式。在 焊接过程中,零件加热后出现意外变形的情况是最主要的问题,另外需要注意的是,在工业焊接过程中,需区分出焊接塑料的极性与无极性,以便于选择应用超声波焊接还 是激光焊接,这两种焊接技术的优点明显多于热板焊接技 术。目前,国内汽车的塑料油箱、蓄电池、车尾灯、手套箱等零件大多应用焊接技术。

汽车内饰件超声波焊接

当前,应用于B5门板、立柱、仪表板等零部件焊接的技术发展仍旧停留在最初的技术层面,在应用过程中还存在 很多问题。超声波焊接技术具有其他焊接技术不可比拟的 优点,在20世纪就被应用于汽车工业的相关生产环节,应用 超声波焊接技术有利于达到缩短生产时间和增加成本效益的 目标。目前超声波焊接的种类大约可以分为单铆焊、双铆焊 和点焊。每种技术都以其不同之处在工业上不断被应用和改进。在使用强度不高点焊焊接时,一般不会产生劣质的焊接 头。再之,需要控制焊接压力的单铆焊,保证塑料熔化后的 焊接不会影响焊接牢度。在使用大强度双铆焊焊接时,由于焊头塑料宽度大,所以存在影响表面质量的风险。实践经验表明,在生产过程中选择最适当的焊接方式,才能保证达到相关工件的生产的既定目标。

塑料焊接原理与塑料工艺

塑料以合成或天然的高分子化合物为基本成分,可在 一定条件下塑化成型,达到工艺制作的要求,使产品最终 形状保持不变的固体材料。为了有效合理利用能源、在一定程度上降低汽车制造成本,不同类型轿车内饰件可以使 用通用的塑料材料,这样在成本方面是最经济的,既减少 了浪费、节约资源,还能使资源利用率大大提高。塑料材 料更以其轻便和良好的加工性能广受青睐,塑料工艺的发展,为汽车工业的生命注入了色彩。制作精益的汽车装饰,给人带来耳目一新的感觉。在大力提倡环保的今天, 塑料工艺的产生与发展可谓是顺势而生,塑料工艺品废弃后,可回收再利用,成为再利用性资源,能够期望达到量 化的处理标准,让人们在享受塑料工艺带来的诸多便利的 同时,也为环保做出一份贡献,更加深了环保人人有责的意识。